Le management de l’énergie dépend fortement des résultats des mesures, si l’on souhaite contrôler et influencer activement les flux d’énergie (voir le chap. «Bases des concepts de mesure»). Ce chapitre doit ainsi donner un aperçu des bases de la technique de mesure, des grandeurs de mesure et des appareils de mesure possibles, ainsi que de leur intégration dans un système de mesure et de contrôle. On décrira brièvement les principes de mesure pour différentes grandeurs pertinentes en management de l’énergie.

Les mesures destinées à permettre une exploitation optimisée et sûre des installations techniques du bâtiment ainsi que leur surveillance efficace sont également importantes. On utilise aujourd’hui pour cela, la plupart du temps, des systèmes d’automatisation du bâtiment. Le niveau d’automatisation dans les bâtiments n’a cessé de croître au cours des dernières années. Les bâtiments modernes possèdent une multitude de systèmes d’automatisation pour le chauffage, la ventilation, la climatisation et l’éclairage. Pour garantir le fonctionnement économe et impeccable de ces systèmes, ceux-ci sont équipés d’une technique de régulation et de commande moderne et sont souvent interconnectées via, par exemple des systèmes de bus de terrain [1].

7.1 Bases de la technique de mesure

7.1.1 Définition des exigences

Que faut-il précisément mesurer?

Dans le domaine des appareils de mesure, on distingue les appareils dotés d’éléments d’affichage simples et les appareils dotés de sondes. Les éléments d’affichage indiquent directement la grandeur à mesurer sans la convertir en un signal électrique. Ils comprennent par exemple les thermomètres de verre au mercure ou les manomètres à tube en U. Les sondes convertissent la grandeur de mesure en un signal électrique qui peut être transmis puis exploité. Cette conversion permet une mesure à distance, c’est-à-dire une transmission des valeurs de mesure sur de grandes distances. Les mesures peuvent être automatisées et réalisées à une fréquence relativement élevée.

Un appareil de mesure peut se composer d’une combinaison d’éléments d’affichage et de sondes. Ainsi, de nombreux appareils de contrôle de la pression différentielle possèdent par exemple, outre des sondes permettant un contrôle à distance, également un élément d’affichage. Ou alors, des appareils de mesure dotés de sondes possèdent un affichage électronique de la valeur de mesure sur place.

Certains cas nécessitent l’utilisation de systèmes de mesure qui génèrent un signal continu mais ne se manifestent que si l’on passe en dessous ou au-dessus de valeurs limites données. Des surveillants de température peuvent par exemple couper un circuit lorsque l’on dépasse une certaine température. Pour les systèmes sous pression, il existe des systèmes de mesure qui génèrent un signal à partir d’une pression donnée.

Avant chaque mesure, il convient de déterminer les grandeurs de mesure et de définir les intervalles ou la fréquence des mesures. Il est également important de veiller à l’emplacement précis de la mesure. La mesure de la température ambiante, par exemple, peut s’effectuer en différents points de la pièce, et un mauvais choix du point de mesure peut engendrer des écarts systématiques dans les mesures et réduire ainsi l’utilité des données de mesure pour l’utilisation prévue.

La précision doit être choisie de manière appropriée: une haute précision de mesure engendre en général des coûts élevés (dans la mesure elle-même comme dans l’exploitation), c’est pourquoi dans la plupart des cas les mesures présentent uniquement la précision nécessaire.

Exigences en matière d’appareil de mesure

Selon l’environnement, un appareil de mesure subit diverses influences, telles que l’humidité, la température, la poussière et des contraintes mécaniques. Pour que l’appareil de mesure remplisse sa fonction comme prévu, il doit être correctement protégé par un boîtier. Le type de protection par le boîtier est défini selon EN 60529 et indiqué par la classification IP à deux chiffres (voir les Tabl. 4 et Tabl. 5). Le premier chiffre désigne la protection contre les corps étrangers solides (p. ex. la poussière), le second la protection contre l’eau. Le type de protection contre les contraintes mécaniques (résistance aux chocs) est indiqué par le code IK et, est défini selon EN 62262. L’énergie d’impact est mesurée à l’aide d’un marteau (Tabl. 6). Selon le lieu d’utilisation et le risque d’être en contact avec de l’eau, de la poussière et des contraintes mécaniques, un appareil de mesure doit donc être choisi avec la classe de protection adéquate.

Tableau 4: Codage de protection IP, 1ère valeur indicative

Tableau 5: Codage de protection IP, 2e valeur indicatrice<

Tableau 6: Codage de protection IK

Les appareils de mesure utilisés dans des zones à risque d’explosion, par exemple dans des réservoirs d’essence, ne doivent en aucun cas produire de sources d’ignition. Cela est garanti par une structure correspondante et est défini dans des normes européennes. Au niveau des appareils électriques, les mesures de protection contre l’explosion sont résumées dans ce que l’on appelle des modes de protection contre l’explosion. Dans les zones sujettes à l’explosion de gaz, la tension et l’intensité sont par exemple limitées dans les appareils afin de n’atteindre en aucun cas les valeurs limites d’ignition (mode de protection de la sécurité interne «Ex i»), ou on fait en sorte d’empêcher qu’une explosion à l’intérieur de l’appareil puisse se propager à l’extérieur (mode de protection du boîtier résistant à la pression «Ex d») [2]. Les différents types de protection contre l’explosion sont définis dans la série de normes EN 60079 et suivantes.

Si l’appareil de mesure est intégré dans un système de mesure supérieur, il doit en outre être compatible avec ce système. En d’autres termes, il doit être intégré dans le réseau de données existant et pouvoir communiquer via les bons protocoles. Il faut donc disposer d’une connexion BUS appropriée.

7.1.2 Ecarts de mesure, incertitude de mesure

Une grandeur de mesure ne peut jamais être précisément déterminée. Cette situation est prise en compte avec le concept d’écart de mesure. L’écart de mesure désigne la différence entre une valeur mesurée et la valeur réelle.

La notion d’incertitude de mesure désigne une estimation de l’intervalle dans lequel se situe la valeur réelle [3].

7.1.3 Types d’écarts et causes

Les écarts de mesure peuvent avoir différentes causes et peuvent survenir lors de la mesure, de la transmission des données et de l’exploitation.

Lors de la mesure elle-même, les écarts suivants peuvent notamment être observés:

- Rétroaction du processus de mesure sur la grandeur de mesure: le processus de mesure a une influence sur la grandeur de mesure. Par exemple, la tension à mesurer est modifiée par la résistance interne d’un voltmètre.

- Ecarts de mesure systématiques: il s’agit d’écarts de mesure qui sont toujours de la même valeur et vont toujours dans le même sens. Ils indiquent un étalonnage insuffisant de l’appareil de mesure.

- Ecarts de mesure aléatoires: un maillon de la chaîne de mesure est influencé par des perturbations fortuites.

- Incertitude de sondage: si une grandeur de mesure continue est mesurée à intervalles réguliers, l’information est manquante entre les points de mesure.

Lors de l’exploitation d’un signal, des écarts peuvent aussi être constatés. Dans le cas des sondes, il existe entre le signal électrique et la grandeur à mesurer une relation fonctionnelle. Celle-ci doit reposer sur un certain type fonctionnel, qui peut être déterminé à partir de la connaissance du contexte physique. La validité d’une telle relation peut toutefois être limitée à une plage de valeurs donnée, ce qui peut engendrer des problèmes. Dans le cas d’éléments thermiques par exemple, la relation entre tension et température peut être considérée comme linéaire dans une plage de températures donnée, et n’être plus linéaire en dehors de cette plage. Si une mesure est réalisée en dehors de la plage de température autorisée, cela peut engendrer des écarts considérables [4].

Des erreurs grossières, telles que le choix de paramètres erronés, sont relativement courantes. Dans le cas d’un compteur de chaleur par exemple, l’exploitation requiert la capacité thermique spécifique de l’eau/l’air acheminé. Si ce paramètre est saisi de façon incorrecte dans l’appareil de mesure (p. ex. en raison d’une incertitude sur le type de fluide), la chaleur est ensuite calculée de façon incorrecte, ce qui induit de grands écarts.

7.1.4 Calibrage, réglage et étalonnage

Les notions de réglage, de calibrage et d’étalonnage sont très proches les unes des autres et sont souvent confondues.

Le réglage consiste à régler un appareil de mesure dans le but de corriger des écarts de mesure systématiques. Avec certains appareils de mesure, un réglage par après peut être régulièrement nécessaire. Il peut s’effectuer à l’aide d’un meilleur appareil de mesure, permettant de réaliser une mesure comparative, ou en mesurant une grandeur connue (p. ex. eau gelée à une température de 0 °C ou air saturé à 100 % d’humidité relative). Le réglage peut souvent être réalisé par l’opérateur lui-même.

Dans le cas du calibrage, on détermine le rapport entre l’affichage de l’appareil de mesure et la valeur réelle, sur toute la plage de mesure. Cela s’effectue la plupart du temps par comparaison avec une seconde mesure en laquelle on a davantage confiance (p. ex. avec un appareil de mesure étalonné) ou en laboratoire. Un calibrage peut être réalisé par l’opérateur s’il dispose de compétences techniques suffisantes ou par exemple par le fabricant de l’appareil de mesure dans le cadre d’un entretien.

L’étalonnage est le calibrage par des institutions officielles (offices cantonaux d’étalonnage) ou par des laboratoires d’étalonnage agréés. Dans le cas de certains dispositifs de mesure, tels que par exemple les compteurs d’énergie pour le décompte de la consommation d’énergie, un étalonnage peut être prescrit [5]. Il est confirmé par une attestation ou un autocollant (voir l’illustr. 12). Les appareils de mesure avec obligation d’étalonnage nécessitent généralement également une autorisation officielle avec une déclaration de conformité et un examen de type. En Suisse, c’est l’Institut fédéral de métrologie (LIFM) qui surveille ces laboratoires. Il possède également son propre service d’étalonnage.

Illustr. 12: Marque de vérification du Service de vérification suisse

Institut fédéral de métrologie METAS

En Suisse, c’est l’Institut fédéral de métrologie (LIFM) qui surveille ces laboratoires. Il possède également son propre service d’étalonnage.

7.1.5 Systèmes de mesure et de contrôle en réseau

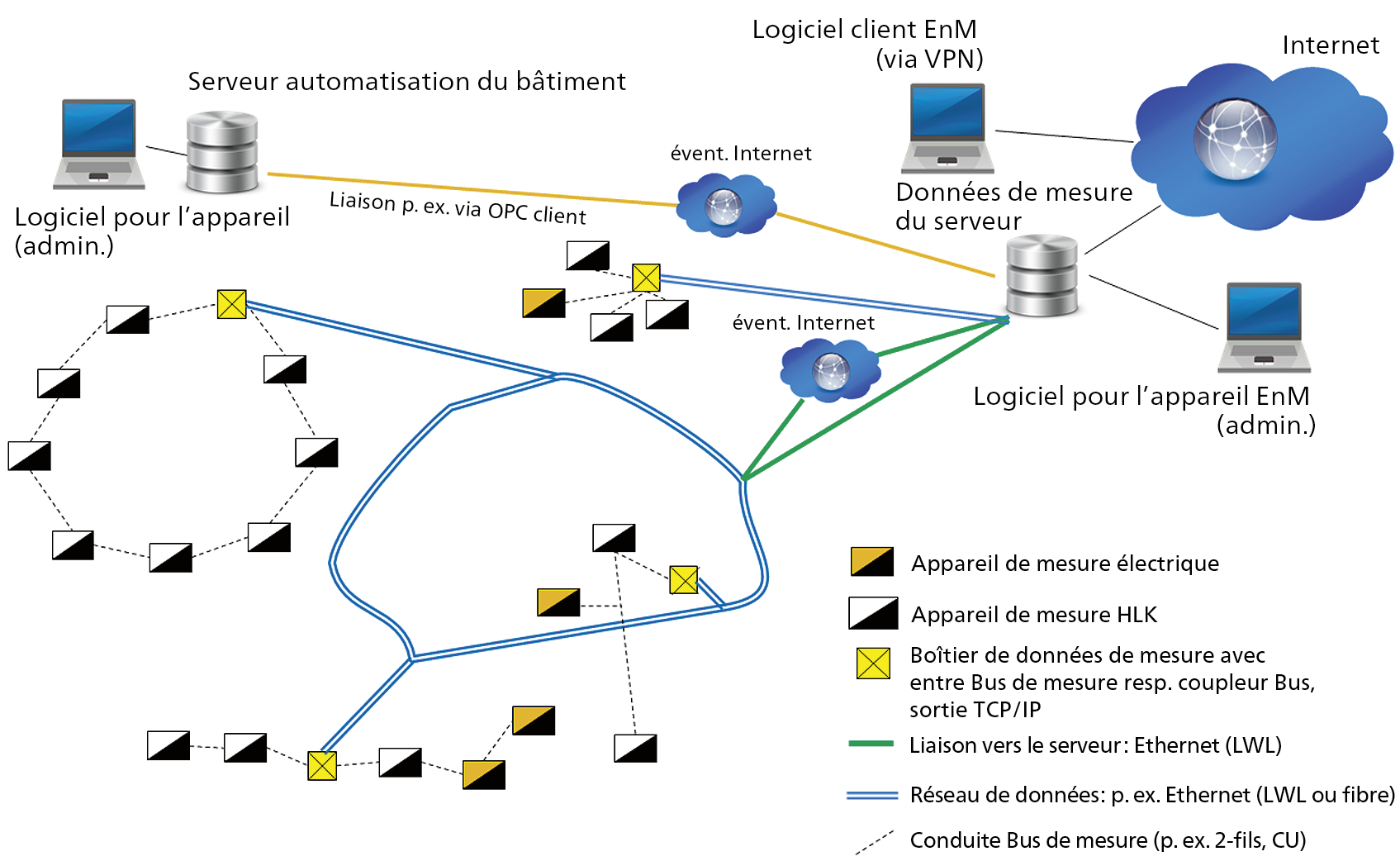

Les mesures peuvent soit être combinées avec le système d’automatisation du bâtiment, soit être conçues sous forme de système de mesure séparé. Dans le premier cas, on peut profiter de l’infrastructure existante, tandis que dans le second cas, une infrastructure de mesure séparée doit être construite. La pratique montre en réalité que le système d’automatisation du bâtiment s’attache à suivre d’autres objectifs, au détriment de la réalisation des mesures requises. C’est pourquoi un système de mesure conçu séparément, tel que présenté dans l’illustration 13, est souvent plus pertinent.

Les appareils d’un système automatisé doivent être capables de communiquer les uns avec les autres. La communication s’effectue en général via un système de bus.

Sur le terrain, on trouve ce que l’on appelle des appareils de terrain tels que les sondes et actionneurs, qui prennent en charge entre autres des fonctions de mesure, d’activation et de réglage. Les appareils de terrain peuvent posséder des microcontrôleurs et sont alors souvent appelés composants « intelligents ». Ils envoient et reçoivent des informations via le bus et communiquent entre eux ou via des appareils de commande et de régulation.

Les différents composants sont en général déjà préprogrammés pour une tâche spécifique [6], [7]. Cela s’applique aussi bien aux composants d’un système d’automatisation du bâtiment qu’aux appareils de mesure. Ceux-ci intègrent en effet de plus en plus un microprocesseur qui leur permet de programmer leur tâche en conséquence.

Le système de mesure comprend une mémoire de données de mesure et un logiciel permettant d’exploiter facilement et rapidement les données collectées. Là aussi, des fonctions supplémentaires du système d’automatisation du bâtiment peuvent être utilisées, tout comme des logiciels spécialisés de management de l’énergie. Aujourd’hui, on trouve sur le marché des produits qui permettent une exploitation et une représentation professionnelles et rationnelles des valeurs de mesure et aident ainsi efficacement au management de l’énergie.

Illustr. 13: Exemple d’un système de mesure

L’illustration 13 montre une structure possible d’un système de mesure. Les appareils de mesure sont reliés entre eux et à une boîte de données de mesure via une bus de mesure. La connexion des appareils peut s’effectuer de manière circulaire, en étoile ou de façon ramifiée. La boîte de données de mesure prend ici également en charge la fonction d’un coupleur de bus. Il relie la bus de mesure simple au réseau de données supérieur (p. ex. Ethernet). Le réseau de données est à son tour relié à un serveur qui enregistre les données de mesure et administre les accès. La connexion du réseau de données au serveur pour les données de mesure peut également s’effectuer via Internet.

L’accès aux données de mesure du serveur peut s’effectuer localement via un appareil de commande ou par Internet. Un autre serveur, par exemple un serveur pour l’automatisation du bâtiment, peut accéder directement, via Internet, au serveur contenant les données de mesure.

Un tel système permet de collecter des données de mesure, de les stocker de manière centrale et de les exploiter. Une planification soigneuse du système de mesure garantit également la compatibilité des différents appareils.