2.7.1 Heizraum

Die Grösse des Heizraums sollte eine zweckmässige Installation und Wartung des Wärmeerzeugers, des Wassererwärmers und der gesamten Peripherie ermöglichen (Bild 2.42). Angaben zum Volumen von Brennstofflagern sind in [SIA 384/1] zu finden. Im Weiteren ist auch an kommende Entwicklungen mit meistens grösserem Raumbedarf zu denken. Bei Speichern ist jeweils die Raumhöhe kritisch.

|

Φ [kW] |

25 |

50 |

100 |

200 |

500 |

1000 |

|

H [m] |

2,3 |

2,5 |

2,8 |

3,0 |

3,5 |

4,0 |

|

A [m2] |

15 |

25 |

35 |

50 |

100 |

160 |

Bild 2.42 Raumbedarf von Wärmepumpen-Heizzentralen abhängig von der Wärmeerzeugerleistung

Bei Feuerungen wird eine nach aussen führende Verbrennungsluft-Öffnung von 6 cm2 pro kW Kesselleistung benötigt. Wenn der Heizraum innerhalb der dichten, thermischen Gebäudehülle liegt, muss die Verbrennungsluft direkt dem Brenner zugeführt werden. Wenn die Gefahr besteht, dass Halogenverbindungen (vor allem Fluor- und Chlorverbindungen) aus Wasch-, Lösungs- oder Kältemitteln in die Verbrennungsluft gelangen, sollte die Luftzufuhr ebenfalls direkt zum Brenner erfolgen, um Korrosionsschäden zu vermeiden.

2.7.2 Abgasanlagen

Die Abgasanlage soll die Abgase einer Feuerung sicher ins Freie abführen.

Herkömmlicher Kamin mit Naturzug

Der Kaminzug wird durch den Gewichtsunterschied der heissen Abgase im Kamin und der gleich hohen, kalten Aussenluftsäule bewirkt. Es entsteht dabei ein Unterdruck in der Abgasanlage. Auch wenn der Kamin nicht ganz dicht ist, besteht keine Gefahr, dass Abgase in Wohnräume austreten.

Bei einem Naturzugkessel (z.B. Holzofen ohne Gebläse) muss der Querschnitt so gewählt werden, dass bei dem durch die Verbrennung gegebenen Abgasmassenstrom der Kaminzug dem gesamten Druckverlust von Luftansaugleitung, Ofen und Abgasanlage entspricht. Bei einem Kessel mit Gebläse wird dieses lediglich dazu benutzt, den Druckverlust des Kessels zu überwinden, sodass am Eintritt in die Abgasanlage Atmosphärendruck oder leichter Unterdruck herrscht. Der natürliche Zug muss nur die Druckverluste von Kamin und Rauchrohr überwinden.

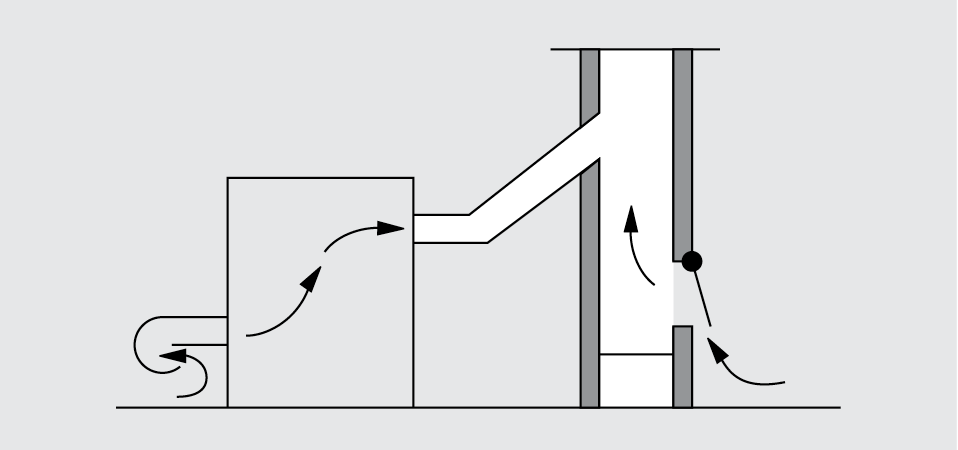

Bei überdimensionierten, gemauerten Kaminen kühlen sich die Abgase so stark ab, dass der Taupunkt länger dauernd unterschritten wird. Es entsteht saures Kondensat, welches die Kaminwand zerstört und dunkle Flecken an der Kaminaussenwand zurücklässt. Dieser so genannten Kaminversottung kann entgegengewirkt werden durch Einlass trockener Luft am Kaminfuss (Bild 2.43).

Bild 2.43 Klappen im Kaminfuss (Nebenluftklappe, Zugbegrenzer, Explosionsklappe)

Abgasanlage mit Überdruck

Bei Kondensationskesseln ist die Temperaturdifferenz Abgas – Aussenluft so gering, dass kein genügender Naturzug entsteht. Der Brennerventilator hat deshalb alle Druckverluste vom Luftansaug bis zur Kaminmündung zu überwinden. Es entsteht dabei ein Überdruck in der Abgasanlage. Diese muss daher vollkommen dicht sein.

Die hauptsächlich verwendeten Materialien sind:

- Kunststoffrohre (PVDF, PP) haben sich inbesondere bei kleineren kondensierenden Kesseln durchgesetzt.

- Edelstahlrohre weisen eine geringe Wärmeträgheit auf. Sie korrodieren aber im Falle verunreinigter Verbrennungsluft, insbesondere durch Halogenverbindungen, wie sie in Reinigungs- und Lösungsmitteln vorkommen.

- Kamine aus Keramikprodukten werden oft als ganzes Bauteil eingesetzt, das mehrere Abgasrohre und einen Verbrennungsluftkanal enthalten kann.

Um die Verbrennungsluft direkt einem Kessel zuzuführen, werden Abgasleitungen oft doppelwandig ausgeführt. Im Aussenraum strömt die Verbrennungsluft. Ein solches Luft-Abgas-System LAS bewirkt eine zusätzliche Wärmerückgewinnung nach dem Kesselaustritt.

Der benötigte Durchmesser einer Abgasleitung hängt ab von Leitungslänge, Kesselleistung, Abgastemperatur und Brennstoff. Dimensionierung und Ausrüstung sollten mit dem Kesselhersteller und der Kaminbaufirma abgesprochen werden.

Die Funktion der Abgasanlage wird von den Luftströmungen an der Mündung beeinflusst. Die Mündung sollte in einer Zone möglichst ungestörter Luftströmungen liegen. Sie sollte höher als der Dachfirst oder benachbarte Hindernisse liegen. Dadurch lassen sich auch Belästigungen durch Abgase meistens vermeiden. Die Mindesthöhe über Dach ist vorgeschrieben [BAFU2].

2.7.3 Wärmespeicher

Speicherarten

Je nach Zweck des Speichers muss die Wärme für sehr verschiedene Zeitdauern gespeichert werden:

Pufferspeicher (technischer Speicher)

Kurzfristige Speicherung für eine Dauer von 0,2 bis 2 h. Pufferspeicher werden eingesetzt zur Verminderung der Einschalthäufigkeit des Wärmeerzeugers und zur hydraulischen Entkopplung von der Wärmeverteilung. Anwendung beispielsweise bei Wärmepumpen und BHKW.

Kurzzeitspeicher

Speicherung für eine Dauer von 0,2 bis 2 Tagen. Ein solcher Speicher übernimmt zusätzlich den Ausgleich zwischen Wärmeangebot und -nachfrage. Wärme muss nicht gleichzeitig erzeugt und verbraucht werden. Anwendung bei Holzkesseln, Solarspeichern und Brauchwasserspeichern.

Langzeitspeicher (Saisonspeicher)

Speicherung während Wochen oder Monaten von der warmen zur kalten Jahreszeit. Grosse Heizwasserspeicher können, zusammen mit einem monovalenten Solarsystem, die Heizperiode überbrücken (Bild 2.29). Auf tieferem Temperaturniveau ist bei Grossanlagen die Langzeit-Speicherung im Untergrund durchführbar.

Wärme kann durch Temperaturerhöhung oder durch Phasenänderung gespeichert werden:

Sensibelwärmespeicher

Sensibelwärmespeicher nutzen die sogenannte sensible oder fühlbare Wärme von Speichermedien: Wasser, Magnesit, Steine, Beton, Erde.

Latentwärmespeicher

Latentwärmespeicher nutzen vor allem die Schmelzwärme von Medien mit Schmelztemperaturen von 25 bis 45 °C. Ein Vergleich von Latentspeichermedien wie z.B. Glaubersalz mit Wasser zeigt: Bei einer Temperaturspanne geladen–entladen von 40 K genügen etwa 40 % des Volumens von Wasser. Für viele Zwecke sind trotzdem die Kosten relativ hoch, und die Integration ins System ist schwieriger. Eisspeicher mit Schmelztemperatur 0 °C werden in der Kältetechnik sowie auch als Wärmequelle für Wärmepumpen verwendet.

Grundsätzliches zu Sensibelwärmespeichern

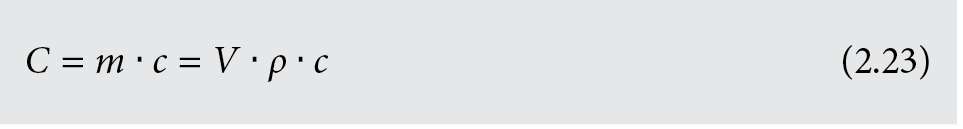

Die Wärmekapazität C eines Speichers ist die notwendige Energie, um diesen um 1 K zu erwärmen:

C Wärmekapazität des Speichers in kJ/K

m Masse des Speichermediums in kg

c spezifische Wärmekapazität des Speichermediums, Bild 2.44

|

Stoff |

c [kJ/kgK] |

ρ · c [kJ/m3K] |

|

Wasser |

4,19 |

4190 |

|

Natürliche Steine |

0,8 bis 0,9 |

2100 bis 2500 * |

|

Erde naturfeucht |

0,9 |

1600 |

|

Stahlbeton |

1,1 |

2600 |

|

Stahl |

0,5 |

3900 |

|

Kupfer |

0,4 |

3500 |

|

PVC |

1,0 |

1350 |

|

* ohne Lückenvolumen |

||

Bild 2.44 Spezifische und volumetrische Wärmekapazität von Speichermedien

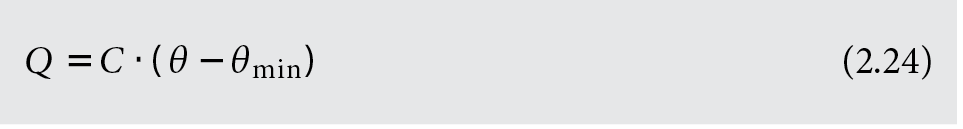

Der nutzbare Wärmeinhalt Q eines Speichers ist gleich der zuzuführenden Wärme, um diesen von der minimalen Betriebstemperatur θmin auf die Temperatur θ zu bringen.

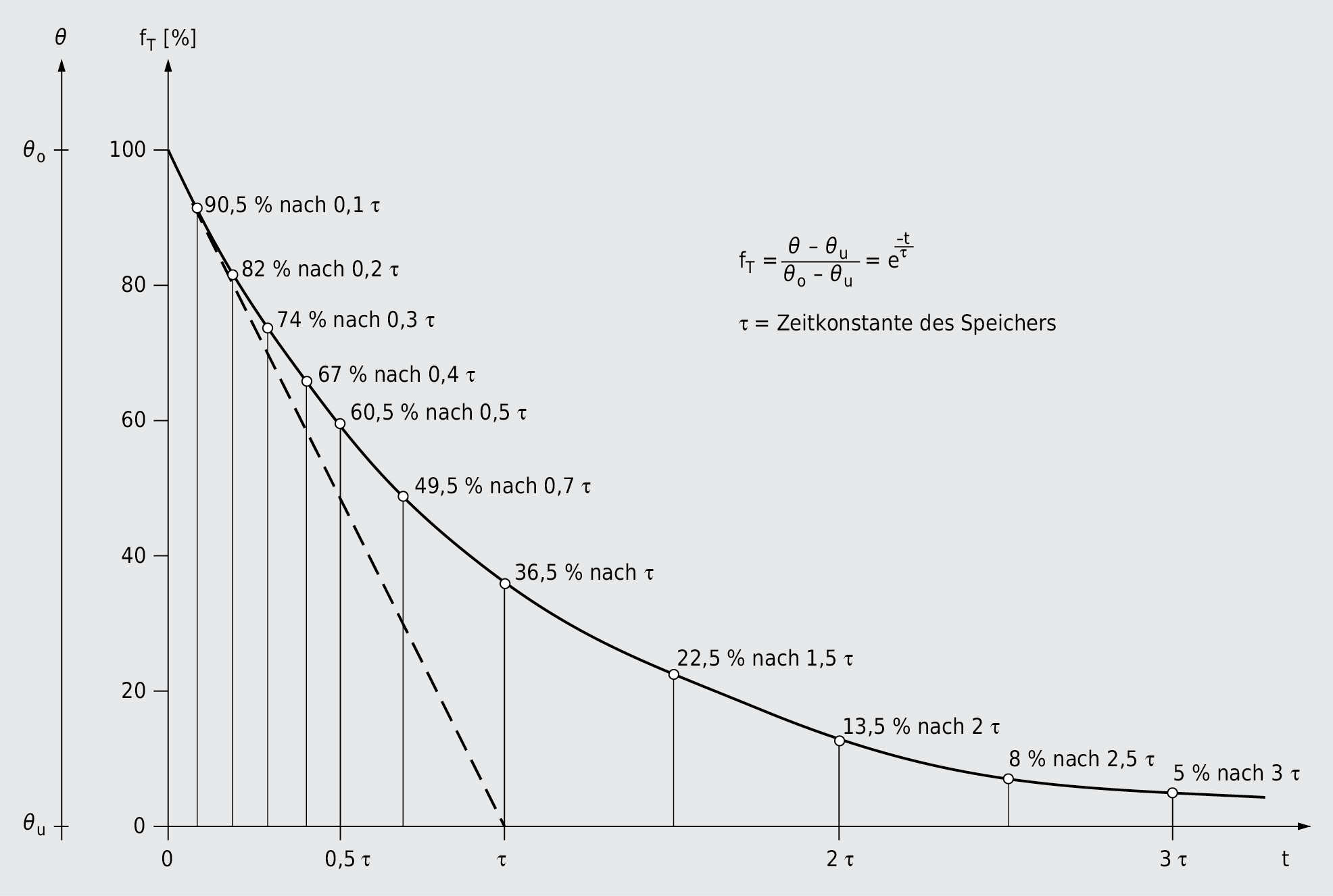

Die momentane Verlustleistung ist proportional zur Temperaturdifferenz θ – θu, wobei θu die Umgebungstemperatur ist. Die Zeitkonstante beschreibt die Abkühlung des Speichers aufgrund der Verluste, ohne Entzug von Nutzwärme.

τ Zeitkonstante in s

C Wärmekapazität des Speichers in J/K

f Faktor für Wärmebrücken: 1,2 bis 1,5 (gut gedämmt)

U Wärmedurchgangskoeffizient der Dämmung in W/m2K

A Fläche (Mittel von innen und aussen) in m2

In Bild 2.45 ist das Exponentialgesetz dargestellt, nach welchem die Speichertemperatur θ aufgrund der Verluste im Lauf der Zeit abnimmt. Die Tangente der Auskühlkurve im Startpunkt schneidet die Zeitachse im Punkt t = τ.

Das Diagramm kann benutzt werden, um die Verlustleistung eines Speichers auf einfache Weise experimentell zu bestimmen, indem man Wärmezu- und -abfuhr unterbindet und zu einem späteren Zeitpunkt die noch vorhandene Speichertemperatur misst.

Der Speicherwirkungsgrad gibt an, welcher Anteil des anfänglich nutzbaren Wärmeinhalts Q0, nach einer Periode ohne Wärmeentzug, an das Heizsystem abgegeben werden kann:

Q0 nutzbarer Wärmeinhalt am Anfang in kJ

QV Wärmeverlust in kJ

θ Speichertemperatur in °C

θ0 Anfangstemperatur in °C

θmin Mindestbetriebstemperatur in °C

Beispiel:

Im Speicher einer Holzheizung soll die Wärme mit einem Speicherwirkungsgrad von 90 % während 12 h gespeichert werden.

- Anfangstemperatur θo = 90 °C

- Min. Betriebstemperatur θmin = 50 °C

- Umgebungstemperatur θu = 10 °C

Wie gross muss die Zeitkonstante sein?

Lösung:

Am Ende der Zeitperiode ohne Wärmeentnahme gilt:

Gemäss Bild 2.45 ist diese Temperatur bei t = 0,05 · τ erreicht. Es ist also eine Zeitkonstante τ = 12 h / 0,05 = 240 h zu fordern (mehr als viele ausgeführte Speicher aufweisen!).

Bild 2.45 Auskühlung eines hydraulisch abgekoppelten Speichers bei konstanter Umgebungstemperatur θu

Wasserspeicher

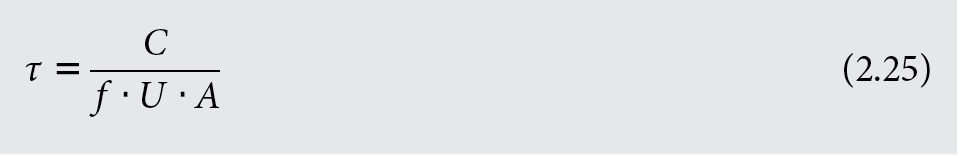

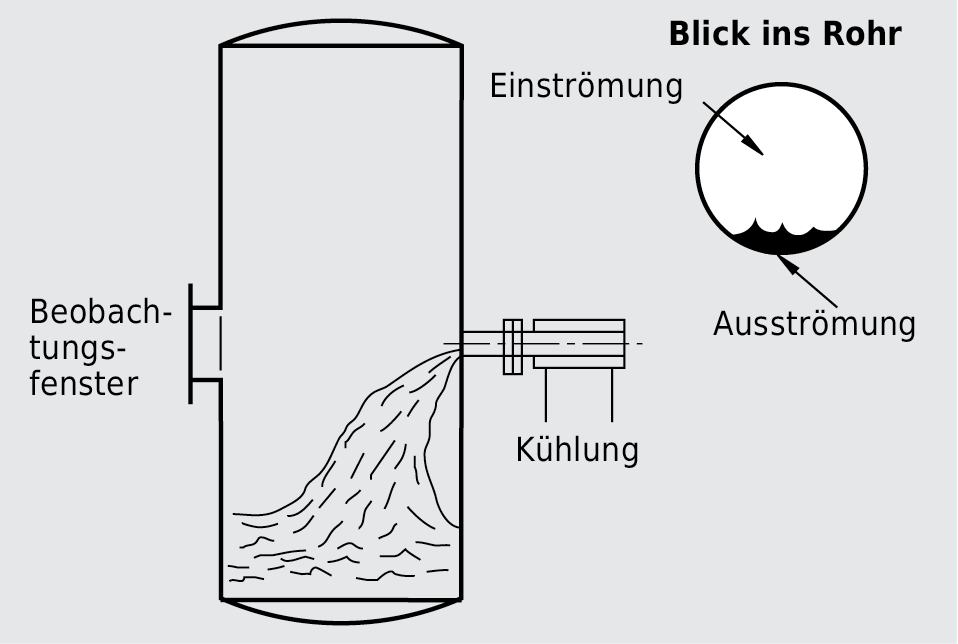

Die hervorragenden Eigenschaften des Wassers machen dieses zum häufigsten Speichermedium. Die Speicherverluste ausgeführter Speicher sind infolge von Wärmebrücken wesentlich grösser als die Verluste durch die Isolation allein (bis 5fach). Ein schlecht isoliertes Rohr löst geradezu einen kalten Wasserfall aus (Bild 2.46):

Im oberen Teil des Rohrquerschnitts strömt warmes Wasser vom Speicher weg und kühlt ab. Im unteren Teil erfolgt die kalte Rückströmung. Dieser Vorgang wird als Gegenstromzirkulation bezeichnet.

Für eine optimale Speicherfunktion ist auch die Schichtung wichtig. Kaltes und warmes Wasser sollen sich möglichst wenig vermischen. So kann dem vollen Speicher ein grosser Teil seines Volumens bei konstanter Temperatur entnommen werden. Die Schichtung wird durch ungünstige Speichergeometrie, Strömungen, Wärmeübertrager und in geringem Mass durch reine Wärmeleitung beeinträchtigt.

Bild 2.46 Versuchsanordnung zum Wasserfalleffekt

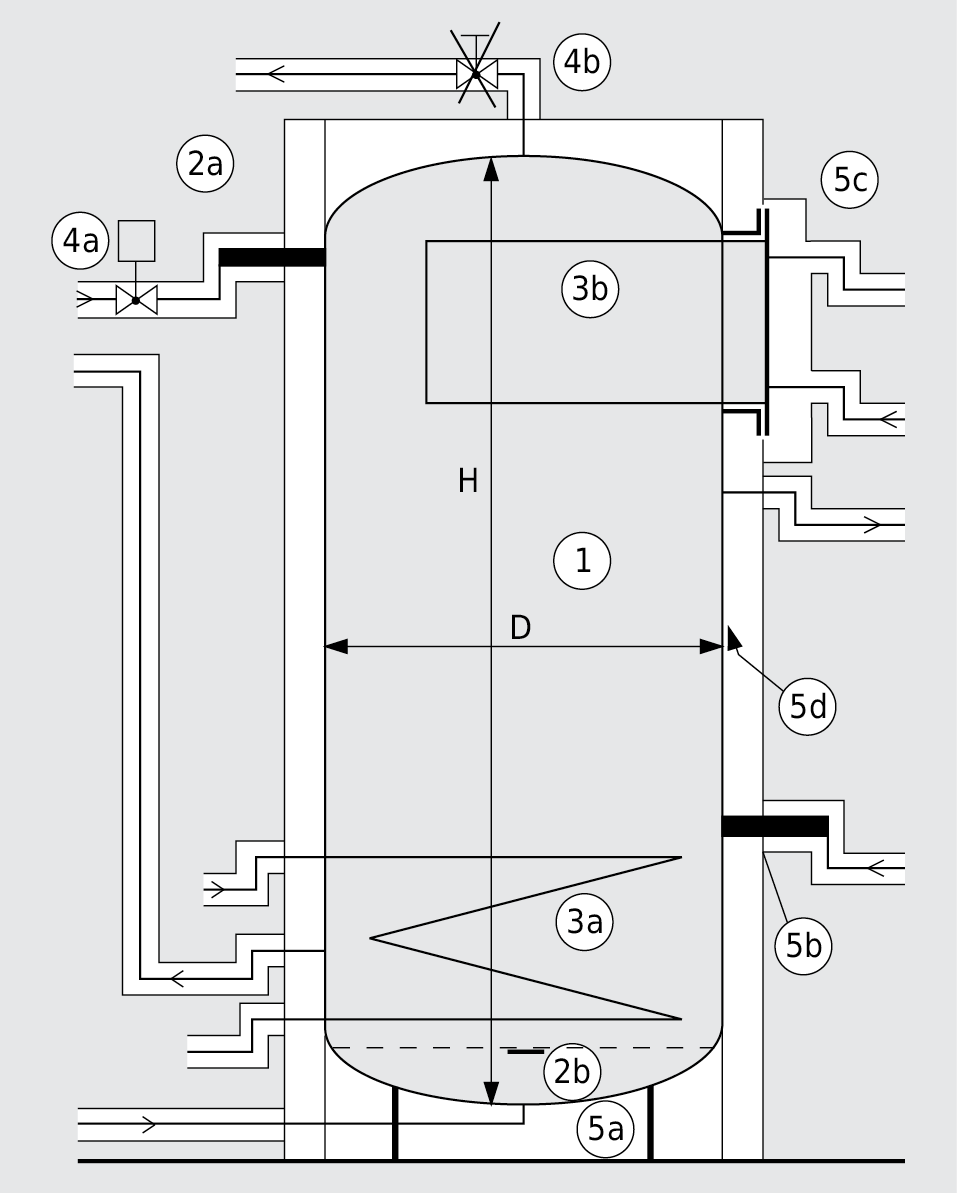

Bei Konzeption und Installation von Wasserspeichern ist betreffend Schichtung zu beachten (Bild 2.47):

- Günstig ist eine schlanke Form H/D > 2 (1).

- Eine Eintrittsgeschwindigkeit über 0,2 m/s zerstört die Schichtung: genügend langes, erweitertes Eintrittsrohr (2a) oder Prallplatte, Lochblech (2b).

- Wärmeübertrager verursachen freie Konvektion und Durchmischung. Wärmezufuhr mischt oberhalb des Übertragers (3a), Wärmeabfuhr unterhalb (3b).

- Die Stutzen sind möglichst schichtungsgerecht anzubringen (Beispiel Bild 2.28).

- Oft ergibt sich zuunterst im Speicher ein nicht beheizbares Totvolumen.

Bild 2.47 Speicherkonzeption und -installation

Betreffend Verluste ist zu beachten:

- Gegenstromzirkulation durch Siphons (Säcke) unterbinden, Armaturen ausserhalb Bereich Gegenstromzirkulation (4a). Unvermeidbare Anschlüsse nach oben möglichst nahe horizontal wegführen, Armaturen möglichst weit weg (4b).

- Lückenlose Isolation, auch unten (5a), bei Anschlüssen (5b) und Flanschen (5c) (Service!). Isolation satt an Oberfläche, sonst Luftzirkulationen (5d).

Speicherladung

Stufenladung: Die Wärmepumpe Bild 2.23 heizt das vom Pufferspeicher kommende Wasser entsprechend der Wärmeerzeugerleistung um wenige Kelvin auf. Das Vorlaufwasser fliesst oben in den Speicher. Sobald das Wasser mit dieser Temperatur bis nach unten vorgerückt ist, folgt theoretisch die nächste Temperatur-«Stufe». In solchen Schaltungen ist jedoch der Durchfluss oft so gross, dass der Speicher durchmischt wird. Es herrscht dann im ganzen Speicher praktisch die Rücklauftemperatur zum Wärmeerzeuger.

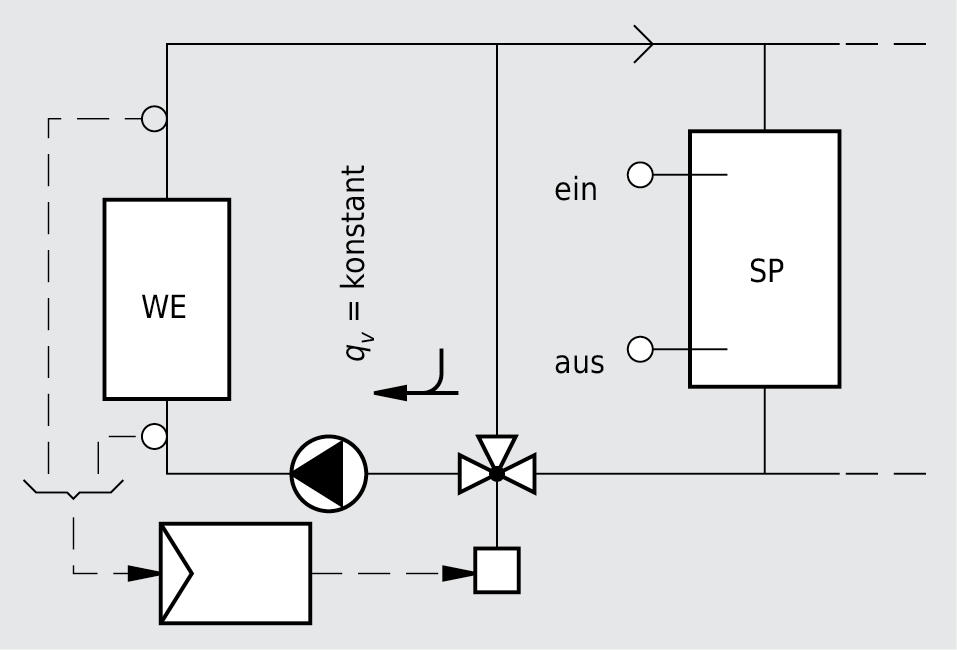

Schichtladung: Mit der Schaltung Bild 2.48 lässt sich der ganze Speicher auf die gewünschte Solltemperatur laden. Je nachdem, ob der Temperaturfühler am Rücklauf oder am Vorlauf des Wärmeerzeugers montiert ist, handelt es sich um eine Rücklauftemperatur-Hochhaltung oder eine Austrittstemperatur-Regelung. Die Wirkung ist ähnlich, die Austrittstemperatur ist aber schwieriger zu regeln. Der obere Speicherthermostat gibt den Einschalt-, der untere den Ausschaltbefehl.

Bild 2.48 Speicher mit Schichtladung

Speicherdimensionierung

Ist das Speichervolumen zu klein, entstehen betriebliche Nachteile, ist es zu gross, ergeben sich höhere Verluste und Kosten.

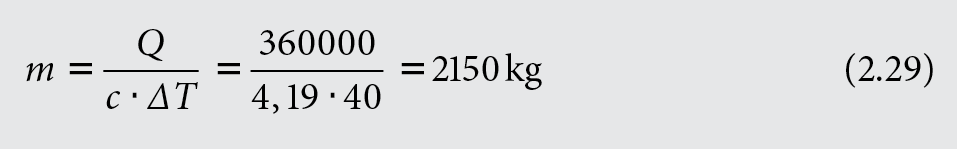

Beispiel:

Holzheizung für einen Leistungsbedarf von 25 kW mit einem 50 kW-Holzkessel. Brenndauer 4 h. Vorlauftemperatur zu Heizflächen 50 °C.

Lösung:

Nutzbare Energie einer Kesselfüllung:

4 h · 50 kW = 200 kWh

Während der Brennzeit wird direkt verbraucht:

4 h · 25 kW = 100 kWh

Zu speichernde Energie somit:

200 kWh – 100 kWh = 100 kWh = 360000 kJ

Der Speicher kann bis etwa 90 °C aufgeheizt werden, er ist also erwärmbar um 90 °C – 50 °C = 40 K

Damit ergibt sich die notwendige Wassermasse

Mit einem Durchmesser von 1,1 m erhält man eine mittlere Höhe von 2,25 m. Mit diesem Speicher darf der Kessel bei Auslegungsbedingungen ganz gefüllt werden.

2.7.4 Sicherheitseinrichtungen

Sicherheitsphilosophie

Für den grössten anzunehmenden Unfall (GAU) werden mindestens zwei voneinander unabhängige Massnahmen getroffen, von denen jede genügt, den Unfall zu verhindern. Dies gewährleistet die Sicherheit auch dann noch, wenn eine Sicherheitseinrichtung versagen sollte. Sicherheitseinrichtungen müssen periodisch auf Funktionsfähigkeit hin geprüft werden.

Übertemperatur und Überdruck im Kessel

Übertemperatur und Überdruck können einen GAU durch Kesselexplosion verursachen. Deshalb wird die Ölfeuerung bei Überschreiten der zulässigen Betriebstemperatur durch den Regulier- und, bei dessen Versagen, durch den Sicherheitsthermostaten unterbrochen. Beim Feststoffkessel kann die Verbrennung nicht genügend rasch gestoppt werden, sodass eine Notkühlfunktion nötig ist. Dies ist entweder eine thermische Ablaufsicherung (Notkühlsystem mit Kaltwasser ohne Hilfsenergie) oder eine Notkühlung durch ein offenes Expansionsgefäss. Zusätzlich wird bei Dampfbildung abgeblasen, entweder mittels Sicherheitsventil oder über das offene Expansionsgefäss. Wegen des Einfrier-Risikos ist es auch bei offenen Gefässen ratsam, am Kessel ein Sicherheitsventil anzubringen.

Ausdehnung des Wassers

Bild 2.49 zeigt, dass die Dichte beispielsweise zwischen 10 und 90 °C um rund 4% abnimmt, d.h., das Wasser, das ins Ausdehnungsgefäss verdrängt wird (Nutzvolumen VN des Ausdehnungsgefässes), ist 4% des Anlagevolumens.

|

θ |

°C |

10 |

30 |

50 |

70 |

100 |

130 |

|

ρ |

kg/m3 |

1000 |

996 |

988 |

978 |

958 |

935 |

|

ps |

bar |

0,012 |

0,042 |

0,12 |

0,31 |

1,01 |

2,7 |

Bild 2.49 Dichte und Sättigungsdruck (absolut) von Wasser

Offenes Ausdehnungsgefäss

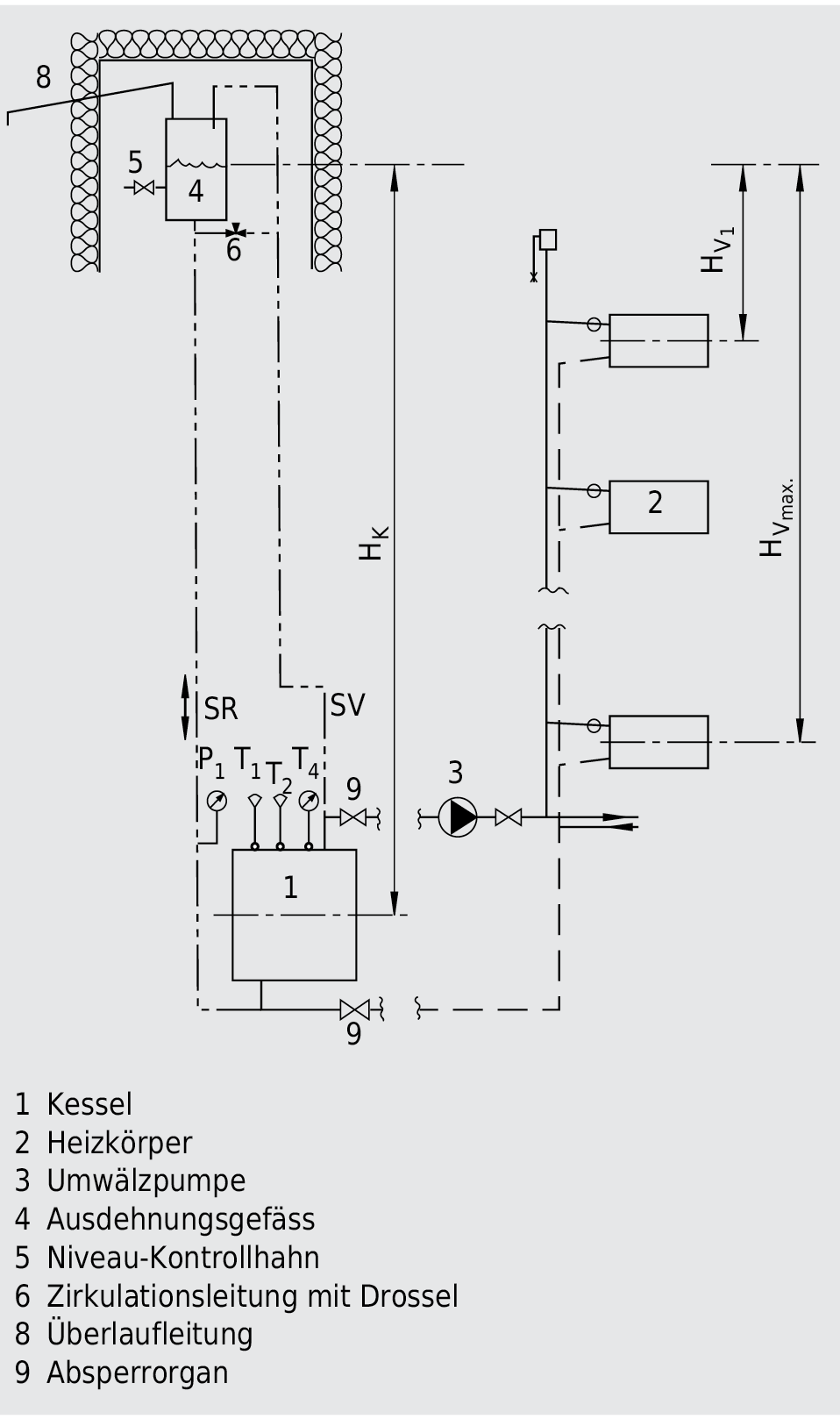

Bei Feststoffkesseln über 80 kW ist nach [SWKI 93-1] ein offenes Gefäss einzubauen (Bild 2.50). Im Fall einer Kesselüberhitzung schiesst der Dampf durch den Sicherheitsvorlauf SV ungedrosselt oben ins Gefäss hinein. Dort kondensiert er teilweise. Der restliche Dampf entweicht durch die Überlaufleitung (8). Durch den Sicherheitsrücklauf SR strömt Wasser in den Kessel hinunter und kühlt diesen. Das Gefässvolumen entspricht zweckmässigerweise etwa dem doppelten Ausdehnungsvolumen VN. Auf diese Weise lässt sich bei der kalten Füllung eine Reserve von etwa 1/3 des Gefässvolumens schaffen. Andererseits sollte bei Maximaltemperatur das Wasser nicht bis in die Überlaufleitung hinaufsteigen (Einfriergefahr). Das Füllniveau wird deshalb kontrolliert (Hahn 5). Mit der Zirkulationsleitung (6) soll das Einfrieren des Gefässes verhindert werden. Zwecks geringer Sauerstoffaufnahme (Korrosion) wird die Zirkulationsleitung nicht direkt ins Gefäss geführt. Aus demselben Grund sind liegende Gefässe möglichst zu vermeiden.

Bild 2.50 Anlage mit offenem Ausdehnungsgefäss [SWKI 93-1]

Druck-Ausdehnungsgefäss

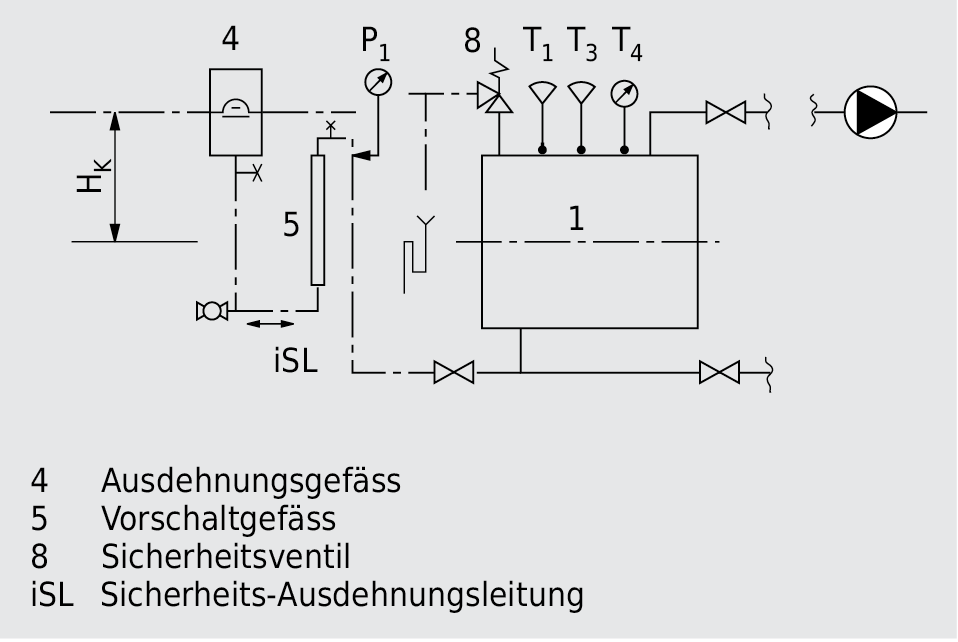

Druck-Ausdehnungsgefässe sind, zusammen mit einem Sicherheitsventil, für alle Wärmeerzeuger sinnvoll. Bei Feststoffkesseln ist zusätzlich eine thermische Ablaufsicherung erforderlich. Das Gaspolster wird durch eine Membran vom Wasser getrennt (Bild 2.51). Wenn in der Rücklaufleitung, an die das Expansionsgefäss angeschlossen ist, eine Temperatur über etwa 50 °C erreicht wird, dann sollte, zwecks längerer Lebensdauer der Membran, ein unisoliertes Vorschaltgefäss (5) eingebaut werden. Vor dem Einbau füllt das Gas das gesamte Gefässvolumen VG aus (Gasdruck = eingestellter Vordruck). Der Vordruck sollte so gewählt werden, dass im höchsten Punkt der Anlage immer ein Überdruck besteht (etwa 0,3 bar). Bei grossen Anlagen wird zur Volumen-Einsparung beim Druckanstieg Luft abgeblasen und bei der Druckabsenkung mit einem Kompressor wieder nachgespeist.

Bild 2.51 Anlage mit Druck-Expansionsgefäss [SWKI 93-1]

Beispiel:

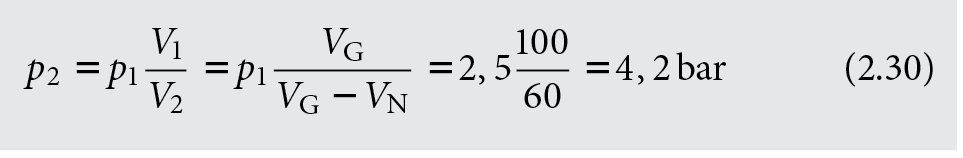

Eine Feststoff-Anlage mit einem Volumen von 1000 l soll mit einem Gefäss mit einem Gesamtvolumen VG = 100 l und einem Vor(über)druck von pe1 = 1,5 bar ausgerüstet werden. Genügt das Gefässvolumen?

Lösung: Bereich 10 bis 90 °C: VN = 40 l. Vordruck (absolut) p1 = 1,5 + 1 = 2,5 bar. Gemäss Gasgleichung ist der Gasdruck bei warmer Anlage (Gas bleibt kalt)

Der Gasüberdruck pe2 = 4,2 – 1 = 3,2 bar liegt über dem Ansprech(über)druck des Sicherheitsventils von 3 bar. Grösseres Gefäss wählen!

2.7.5 Wasseraufbereitung

Die Entwicklung der Gebäudetechnik hat zu erhöhten Anforderungen an die Wasserqualität geführt.

Vermeidung der Steinbildung

Kalkausscheidungen vermindern den Wärmedurchgang von Wärmeübertragungsflächen, verstopfen feine Kanäle und beeinträchtigen Regelventile und Pumpen. Zur Vermeidung von Steinbildung können mit einer Enthärtung die Calcium- und Magnesiumionen dauerhaft aus dem System entfernt werden. Mittels des Ionenaustauschverfahrens können diese durch Natriumionen aus Kochsalz NaCl ersetzt werden. Der Ionenaustausch reduziert die Härte, nicht aber den Salzgehalt. Enthärtetes Wasser für Trinkwasserzwecke mit der folgenden maximalen Gesamthärte genügt oft auch zur Vermeidung der Steinbildung:

1 mmol/l (Millimol Erdalkaliionen pro Liter)

= 10 °fH (Grad «französische» Härte)

= 5,6 °dH (Grad «deutsche» Härte).

Vermeidung wasserseitiger Korrosion

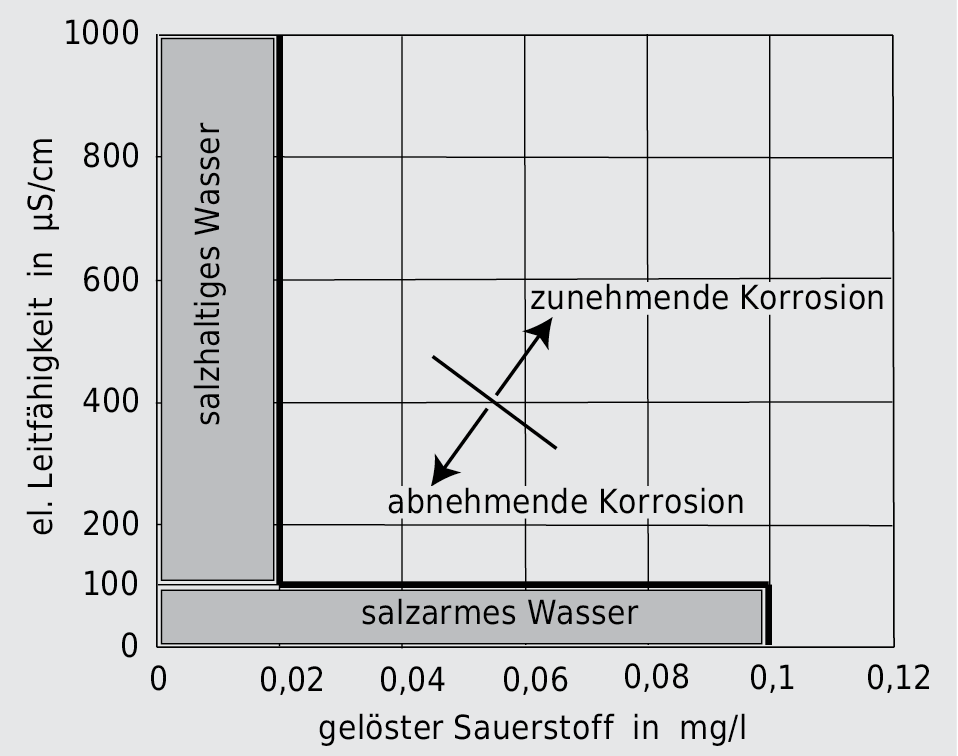

Für die Korrosion ist die elektrische Leitfähigkeit (Mass für den Salzgehalt) und der gelöste Sauerstoff von Bedeutung (Bild 2.52). Die Korrosionsgefahr ist umso geringer, je kleiner Sauerstoff- und Salzgehalt sind. Die Leitfähigkeit «salzhaltig» ist mit einer Enthärtung erreichbar, hingegen ist der geforderte, zugehörige Sauerstoffgehalt nur sehr schwer erreichbar. Die Leitfähigkeit «salzarm» ist mir einer blossen Enthärtung nicht erreichbar. Das Umlaufwasser sollte, nach etwa zwei Monaten Betrieb, leicht alkalisch sein.

Hinweise:

- Innen verzinkte Rohre sind für Heizungsinstallationen nicht geeignet.

- Um galvanische Korrosion zu verhindern, ist der direkte Kontakt von Metallen zu vermeiden, welche einen grossen Abstand in der elektrochemischen Spannungsreihe aufweisen (z.B. Al – Cu).

Bild 2.52 Korrosion abhängig von Sauerstoffgehalt und Leitfähigkeit, empfohlene Eigenschaften gemäss grauer Fläche [VDI 2035]

Demineralisierung

Mit einer Vollentsalzung werden sämtliche gelösten Mineralien entfernt. Damit werden eine äusserst geringe Leitfähigkeit gemäss «salzarm» und eine Härte unter 0,1 mmol/l erreicht. Entsprechende Patronen oder Füllstationen sind recht einfach einsetzbar, müssen aber gewartet werden.

Wasseraufbereitung in der Praxis

Die Hersteller schreiben die erforderliche Wasserqualität vor, wobei sie sich in der Regel an den Richtlinien orientieren [SWKI BT102, VDI 2035, ÖNORM H5195]. Die qualitativen Aussagen dieser Richtlinien sind ähnlich, in den Feinheiten sind Unterschiede auszumachen. Angesichts der Schwierigkeiten, die Anforderungen auf anderem Weg zu erfüllen, schreibt die SWKI-Richtlinie die Vollentsalzung sowohl für das Füll- wie das Ergänzungswasser vor. Bei der Inbetriebnahme einer Anlage sollte eine Wasseranalyse des Füllwassers durchgeführt werden (bei grösseren Anlagen immer). Diese ist Voraussetzung für die Gewährleistung des Herstellers. Periodische Nachkontrollen sind ratsam oder obligatorisch, da sich die Wasserqualität im Lauf der Zeit verändern kann.

Wird ausschliesslich demineralisiertes Wasser verwendet, so lassen sich zweifellos Steinbildung und Korrosion vermeiden. Es bleibt offen, ob damit in allen Fällen Schadenpotenzial und Aufwand zweckmässig gegeneinander abgewogen sind.